Андрій Новицький, Сергій Карабиньош, канд. техн. наук, доценти, Андрій Засунько, асистент, Юрій Новицький, студент, НУБіП України

Втрата працездатності турбокомпресора призводить до порушення нормальної роботи двигунів внутрішнього згоряння (ДВЗ) і, як наслідок, до зниження економічної ефективності роботи.

До сучасних ДВЗ висувають високі вимоги щодо потужності, економічності та екологічності. Для забезпечення цих показників застосовують форсування ДВЗ методом газотурбінного нагнітання повітря, яке за останні десятиріччя набуло широкого розвитку і впровадження.

ДВЗ із системою газотурбінного нагнітання повітря встановлюють на більшості мобільних сільськогосподарських машин, включаючи трактори, автомобілі, комбайни, самохідну техніку тощо. Одним із найпоширеніших ДВЗ є силові установки сімейства Д-240 та Д-245, на яких установлюють турбонагнітачі серії ТКР, які широко використовують на тракторах МТЗ-1221, МТЗ-1025, ПМЗ-8244, автомобілях ГАЗ, КамАЗ і МАЗ.

На більшості двигунів використовується одноступінчасте нагнітання. Турбонагнітач приводиться у дію турбіною, яка обертається завдяки використанню енергії потоку відпрацьованих газів. Нагнітач, засмоктуючи повітря через повітряний фільтр, стискає його, і під тиском спрямовує у впускний колектор двигуна. Принцип роботи турбонагнітача – що більше повітря постачатиметься до циліндрів, то більше спалюватиметься палива. Відтак підвищується потужність двигуна.

Відмови турбонагнітачів

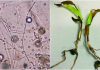

Найчастішими відмовами турбонагнітачів є спрацювання поверхонь вала ротора, підшипників, середнього корпусу, диска ущільнення компресора, оливовідбивача та кілець ущільнювачів.

Розглянемо основні причини відмов турбокомпресора, які поділяють на дві групи: дефекти, пов’язані з руйнуванням унаслідок потрапляння сторонніх предметів; дефекти, пов’язані зі спрацюванням основних деталей на різних режимах роботи.

Основним видом псування деталей підшипникового вузла є абразивне і гідроабразивне спрацювання. Попри наявність у ДВЗ фільтра очищення оливи, абразивний пил завжди потрапляє у систему мащення турбонагнітача. Забруднена олива призводить до пошкодження пар тертя продуктами коксування оливи, металевою стружкою, продуктами корозії або абразивними частками. За недостатнього контролю ці відкладення значно зменшують площу прохідного перетину трубопроводу, а іноді й повністю їх забивають. Унаслідок використання забрудненої оливи, особливо на зовнішній поверхні підшипника, добре помітні сліди кавітаційного і гідроабразивного спрацювання.

Пошкодження турбонагнітача викликані підвищеною температурою відпрацьованих газів під час роботи машин на великій висоті над рівнем моря. Робота в таких умовах призводить до перевищення максимальної швидкості обертання вала турбокомпресора й перегрівання окремих деталей. Аби цьому запобігти, слід дотримуватись вимог заводу-виробника і змінити систему постачання палива.

Підвищений опір постачанню повітря до двигуна, можливими причинами якого є забруднений повітряний фільтр, пошкоджені з’єднання або патрубки недостатнього діаметра, призводить до зменшення кількості повітря, що надходить до циліндрів і підвищення температури відпрацьованих газів. Підвищений опір впуску повітря спричинює руйнування корпусу турбінного колеса, а також втрату його працездатності під дією високих температур. Якщо вчасно не змінювати повітряний фільтр, можливе відкладення бруду в корпусі компресорного колеса, що призведе до зменшення надходження повітря в циліндри й, відповідно, до перегрівання. За термічного впливу відбуваються зміни в структурі матеріалу, і внаслідок фазових перетворень порушується пружність ущільнень та спостерігається підтікання оливи.

Сторонні дрібні предмети, такі як частки ущільнювальних прокладок, герметиків можуть викликати серйозні пошкодження, зокрема згинання лопаток. Іншою причиною відмов є частки продуктів корозії з випускного колектора. Тверді частки, які потрапляють на турбіну, можуть пошкодити вхідні крайки лопаток крильчатки та викликати відмову турбонагнітача. Такими частками є: елементи клапанів, втулок і сідел клапанів; поршнів за їхнього руйнування; частки прокладки, встановленої з порушеннями; болти, гайки і шайби, які під час заміни турбокомпресора можуть потрапляти у випускний колектор. Маючи високу кінетичну енергію, сторонні предмети можуть пошкоджувати деталі турбонагнітачів, що обертаються, та призвести до значних пошкоджень турбінного колеса.

Абразивні частки, які потрапляють у впускний трубопровід, викликають ерозію лопаток та призводять до їхнього руйнування. Причиною руйнування турбінних коліс також є зміна режимів роботи турбонагнітача, за яких виникають періодичні коливання тиску. У таких умовах роботи відбувається значне збільшення амплітуди вібрації лопаток і накопичення в них втомних пошкоджень, а також інтенсивне спрацювання ротора.

Швидкість обертання ротора турбонагнітачів залежить від кількості, тиску і температури газів, що надходять від двигуна, і які, своєю чергою, залежать від навантаження двигуна та частоти обертів колінчастого вала. Номінальна частота обертання роторів сучасних турбонагнітачів досягає 10 000–120 000 об./хв, максимальні – близько 250 000 об./хв.

Під дією змінних зусиль, які виникають під дією відцентрових сил і пульсуючого тиску газів, створюються небезпечні вібрації диска й лопаток. У надважких умовах працює колесо турбіни, на яке діють високі нестабільні температури й перепад тиску. Температура газів перед турбіною за тривалої роботи досягає 700°С, у корпусних деталях із боку компресора – 107 – 147°С та з боку турбіни – 670 – 720°С.

Слабкими ланками турбокомпресорів, які визначають їхній ресурс, є спряження «вал ротора – підшипник», «зовнішня поверхня підшипника – отвір корпусу» та вузол газооливового ущільнення. Втулка підшипників приймає навантаження під час обертання вала ротора як у радіальному, так і в осьовому напрямках. Мащення підшипників здійснюється примусовою подачею оливи під тиском із системи мащення двигуна.

На підшипники турбонагнітачів у радіальному напрямку діють: маса ротора; сила від тиску відпрацьованих газів, яка є змінною за величиною і постійною за напрямком; відцентрові сили неврівноважених мас ротора; відцентрові сили, що виникають унаслідок процесів спрацювання вала ротора. Серед зовнішніх сил, які діють на підшипники, важливими є лише відцентрові, тому що позаяк інші становлять 2 – 3% від їх суми. неврівноваженість мас ротора залежить, головним чином, від точності його балансування.

Осьове навантаження на торцевий підшипник виникає від пульсуючих тисків газу і повітря у проточних частинах турбіни й компресора. Під дією цих сил ротор здійснює коливальний рух уздовж його поздовжньої осі. У пульсуючому потоці газу підшипник навантажується динамічною силою з частотою, рівною частоті роботи циліндрів двигуна.

Як елемент захисту від потрапляння оливи в стиснуте повітря і відпрацьовані гази, а також запобігання переходу відпрацьованих газів у корпус підшипників, з боку турбіни встановлені спеціальні ущільнювальні елементи у вигляді чавунних пружних кілець. За роботи турбокомпресора кільця ущільнювачів під дією сил пружності притиснуті до поверхні отвору втулки середнього корпусу, не обертаються, що призводить до збільшення осьового переміщення і, як наслідок, до спрацювання отвору втулки середнього корпусу й зовнішнього діаметра кілець.

Крім того, за обертання вала ротора спрацьовуються торцеві поверхні ущільнювальних кілець та бічні поверхні канавок під кільця втулки ущільнення ротора й оливовідбивача. Це призводить до контакту поверхонь тертя вала ротора та підшипника, і за наявності в оливі абразивних часток – до абразивного спрацювання вала ротора. За збільшення зазору в підшипниковому вузлі погіршується герметичність газооливових ущільнень.

Для надійної роботи турбонагнітача необхідно, щоб до його підшипників потрапляла достатня кількість оливи. Для запобігання пошкоджень варто дотримуватись періодичності технічного обслуговування системи мащення двигуна та турбонагнітача.

Відновлення працездатності турбонагнітачів

Вал ротора турбонагнітачів відновлюють шліфуванням під ремонтний розмір. Цей спосіб відновлення не трудомісткий, утім, має певні недоліки: необхідність виготовлення або відновлення деталей відповідно до ремонтних розмірів; зниження ресурсу агрегату в результаті зміни твердості та конструктивної міцності оброблених поверхонь.

Заслуговує на увагу спосіб нанесення гальванічних покриттів (хромування або ж залізнення) з подальшою чистовою обробкою вала ротора. Його перевагами є відновлення номінальних розмірів вала, висока твердість і зносостійкість отриманого шару, особливо за хромування. Водночас гальванічні процеси мають цілу низку недоліків: необхідність виконання допоміжних і підготовчих операцій; потреба в дорогому обладнанні; сколювання електролітичних покриттів через порушення технологічних режимів, що призводить до прискореного спрацювання вала.

Інший спосіб відновлення передбачає видалення спрацьованої частини вала ротора і приварювання заготовки ротора шляхом зварювання тертям устик до колеса турбіни з наступною механічною обробкою і гартуванням струмом високої частоти та шліфуванням. Перевага цього способу в тому, що вал ротора відповідає всім технічним вимогам, які ставлять до нових деталей. До недоліків слід віднести підвищену витрату матеріалу, велику трудомісткість та потребу в висококваліфікованих робітниках.

Ефективним є спосіб електроіскрової обробки (ЕІО). Суть його полягає в тому, що під дією імпульсних електричних розрядів, що протікають у газовому середовищі, відбувається ерозія матеріалів-електродів, тобто їх руйнування, перенесення і відкладення на поверхні деталі-катода часток металу. Основні переваги ЕІО: можливість керувати фазовим складом покриття, використовуючи в якості електродів різноманітні метали, їх сплави, карбіди, бориди, силіциди; отримувати задану твердість, у тому числі змінну за глибиною покриття. Для ЕІО властиві такі недоліки: оптимальна товщина покриття не менша як 800 мкм; не завжди забезпечується висока якість нанесення покриття.

Відомо декілька способів відновлення втулок підшипників турбонагнітачі. У ремонтних майстернях може бути використано обтискання на пресі за зовнішнім діаметром із подальшою чорновою та чистовою обробкою отворів, торців підшипника і свердлінням отвору під фіксатор. Ця технологія має високу продуктивність, можливість обробки отвору під ремонтні розміри. Після відновлення отворів під вал ротора слід обробити зовнішню поверхню втулки.

Іншим способом є локальне обтиснення втулки фігурними роликами за зовнішнім діаметром із збереженням величини внутрішнього діаметра з подальшою механічною обробкою за внутрішнім діаметром. Цей процес характеризується високою продуктивністю, застосуванням нескладного обладнання, але таким способом можна відновлюватися лише втулки турбонагнітачів без спрацювання зовнішньої поверхні.

За наявності високотехнологічного обладнання є можливість відновлення зовнішньої поверхні втулки газоплазмовим напиленням порошку з подальшим шліфуванням. Цим способом можливе багаторазове відновлення спрацьованої поверхні втулки. Недоліки технології: обов’язкова попередня підготовка поверхні, включаючи знежирення й механічну обробку, та можливе відшарування покриття за підвищених динамічних режимів роботи деталей.

Потребують відновлення поверхні під підшипник і отвори під кільця ущільнювачів середнього корпусу турбонагнітача. Спрацьовані отвори середнього корпусу під підшипник і під кільця ущільнювачів ремонтують шляхом розточування отворів та запресування ремонтної втулки з подальшою її обробкою під підшипник. Цей метод дає змогу відновлювати номінальний розмір отвору, а за потреби – перейти до ремонтних розмірів. Недоліками методу є те, що запресовування втулки значно знижує міцність перемичок навколо отвору, що може викликати появу тріщин.

Ремонтне підприємство прагне до зниження питомих витрат шляхом застосування різних методів і способів ремонту агрегатів, а кожен із розглянутих способів, стосовно ремонту турбонагнітачів, має свої переваги й недоліки. Заміна спрацьованої деталі на нову дає змогу отримати параметри нового вузла, але при цьому значно збільшується вартість ремонту.

Метод ремонтних розмірів характеризується незначною витратою матеріалу і невеликою трудомісткістю. При цьому перехід на ремонтні розміри потребує застосування ремонтних чи виготовлення нових деталей, або використання методів нанесення на них покриттів значної товщини. Завдяки встановленню ремонтної або додаткової деталі можливо відновити номінальний розмір або перейти до ремонтних розмірів.