Вікторія Опалко, Михайло Гузь, ст. викладачі, Руслан Шатров, канд. техн. наук, доцент, НУБіП, Віктор Марченко, канд. техн. наук, Agroexpert (Україна)

Незважаючи на великий різновид та широкий спектр можливостей, які властиві сучасним зерновим сушаркам, саме ці агрегати залишаються найпроблемнішим місцем у сучасному виробництві, первинній переробці та зберіганні зерна.

Як відомо, сушіння зерна є найенергозатратнішим технологічним процесом серед усіх операцій післяжнивної підготовки зерна. Кількість енергії, що витрачається на сушіння, становить до 70% від загального об’єму витрат, використаних на доведення зерна до кондиційного стану. Попри велику різноманітність і широкий спектр можливостей сучасного обладнання, сушильні агрегати залишаються «найвужчим» місцем елеваторного комплексу. Зерносушильне обладнання провідних світових виробників має, як і раніше, далекий від ідеалу коефіцієнт корисної дії. Таким чином, враховуючи низьку продуктивність та невисокий коефіцієнт корисної дії, а також високу вартість газу та значні добові об’єми його використання, особливий інтерес викликає зарубіжний практичний досвід двостадійної технології сушіння зерна, що передбачає скорочення витрат. Останнім часом, зважаючи на складну енергетичну ситуацію в країні, ця технологія стає об’єктом неабиякої уваги українських зернопереробників.

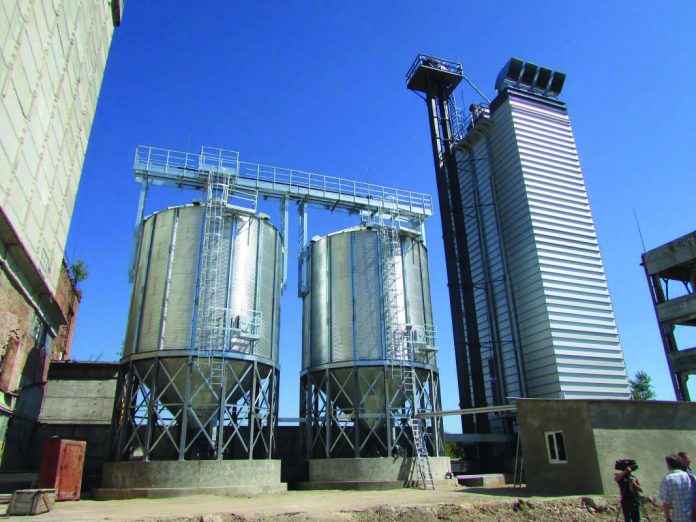

Для того, аби вирішити проблему ефективного зберігання зерна, під час будівництва елеваторів застосовують дороговартісні зерносушарки, які більшу частину року (практично 9 – 10 місяців із 12) не працюють. Водночас навіть у період простоювання вони потребують належного технічного обслуговування та догляду, що супроводжується витратою коштів та робочого часу кваліфікованих працівників.

Наразі широко використовують чотири основні способи конвективного сушіння зерна: високотемпературне; високотемпературне з застосуванням активного вентилювання (двостадійне сушіння); поєднання високо- і низькотемпературного сушіння; низькотемпературне з активним вентилюванням.

Менше застосовують сушарки з використанням холодильних установок для активного вентилювання на завершальній стадії під час охолодження зерна, а також сушарки з використанням токів високої частоти у період короткотермінового прогрівання зерна. Популярність холодильних установок стримує низька ефективність їхнього використання, зумовлена обмеженим періодом експлуатації протягом року. Для окупності такого обладнання річне завантаження має бути не менше 1000 – 1200 год, а насправді цей показник приблизно втричі нижчий.

Беручи до уваги проблему низької продуктивності та низького коефіцієнта корисної дії сучасних та більш економних щодо витрати енергоносіїв сушарок, особливу увагу привертає зарубіжний досвід двостадійного сушіння зерна, який передбачає скорочення витрат на виконання цих робіт. Досягти такого скорочення можна завдяки поєднанню низки технологічних прийомів у процесі теплової обробки зерна, які спрямовані на інтенсифікацію сушіння зерна завдяки раціональнішому використанню тепла, що передається зерновій масі під час високотемпературної обробки.

Технологія двостадійного сушіння була розроблена у США наприкінці 60-х років для підвищення якості сушіння зерна кукурудзи, а сьогодні її масово застосовують у Канаді, Франції, Англії, Італії, Японії та інших країнах як енергоефективний спосіб зерносушіння.

Ця технологія ґрунтується на використанні високотемпературного сушіння у зерносушарці без охолодження, але з подальшим повільним охолодженням продукту у безперервному охолоджувачі. Особливістю процесу є те, що високотемпературне сушіння припиняється за 3 – 4% до необхідної вологості продукту, після чого відбувається процес термостатування зерна та його повільне охолодження.

Із сушарки в охолоджувач продукт потрапляє за допомогою транспортних механізмів. Щойно охолоджувач наповнюється до певного рівня, починається продування зернової маси. Витрата повітря для активного вентилювання становить від 20 до 40 м3/т. Зернова маса вентилюється зустрічним потоком холодного повітря знизу вгору, внаслідок чого нижні шари вентилюються холодним повітрям, а верхні – дещо прогрітим. Якщо говорити про сушіння кукурудзи, то температура продукту на вході становить 50 – 55°С, а та, що виходить дорівнює температурі агента активного вентилювання. У міру проникнення повітря крізь зернову масу відбувається процес теплопередачі та поглинання вологи. У верхніх шарах здійснюється термостатування, оскільки зернова маса й агент активного вентилювання перебувають у температурній рівновазі, а в нижніх – повільне охолодження. Далі висушене та охолоджене зерно транспортують на зберігання.

Зерно після сушіння й відлежування в нагрітому стані охолоджують у вентильованій ємності. Тож неохолоджене і недосушене зерно після першої стадії сушіння потрапляє в ємність, де в результаті процесів термостатування та вентилювання залишковий уміст вологи видаляється з мінімальними енерговитратами. Технологія й обладнання для виконання двостадійного сушіння передбачають послідовне дотримання певних операцій:

– сушіння зерна за високої температури у сушарці до вологості, що на 3 – 4% перевищує кондиційну, без його охолодження;

– відлежування нагрітого зерна в ємностях протягом 5 – 10 год;

– охолодження зерна зовнішнім повітрям 6 – 12 год і видалення залишкової вологи.

Використання високотемпературної сушарки водночас із активним вентилюванням (двостадійної) базується на інтенсифікації процесу завдяки підвищенню ефективності використання термодифузії вологи, потік якої у процесі охолодження зерна поєднується з потоком вологи, яка видаляється внаслідок дифузії. У такому разі характерною особливістю процесу є те, що високотемпературне сушіння припиняється за вологості, яка на 2% перевищує задану. Після цього відбувається перерозподіл градієнта вмісту вологи в об’ємі зерна з подальшим досушуванням його на установках активного вентилювання.

Перевагою цієї технології є підвищення продуктивності сушарного обладнання пропорційно кількості теплових зон, задіяних у роботі. Зокрема, для сушарок модульного типу, які мають декілька теплових зон, у режимі звичайного сушіння (прогрівання, сушіння, охолодження) для охолодження зерна можуть бути задіяні дві нижні зони, причому третя має працювати за зниженого теплового навантаження.

За використання швидкісного режиму двостадійного сушіння всі зони зерносушильного агрегату працюють під тепловим навантаженням, а зони охолодження у високотемпературних сушарках переводять на сушіння. Зерно на виході з сушарки має температуру близько 50 – 60°С за вологості 18 – 19%. Певний час підтримується постійна температура зернової маси, після чого відбувається поступове її охолодження протягом 6 – 12 год із змінним постачанням повітря у системи активного вентилювання, що забезпечує підсушування зерна до кондиційного стану.

Таким чином, збільшення продуктивності сушарок відбувається завдяки раніше невикористаному резерву теплових горілок, з одного боку, а також унаслідок самостійного досушування зернової маси власним теплом (яке підведене високотемпературною сушаркою) протягом тривалого часу за знижених температур. За такої обробки нівелюються перепади градієнта вологовмісту в об’ємі кожної зернини, відбувається вирівнювання вологовмісту та зменшується величина об’ємно-напруженого стану в рослинних тканинах зернин. Така особливість процесу може бути особливо корисною під час роботи з пшеницею сильних та цінних сортів, а також із зерном кукурудзи, яке схильне до розтріскування, особливо у процесі теплової обробки з використанням високих температур.

За час експлуатації в Європі двостадійне висушування зерна зарекомендувало себе як економічне й ефективне рішення. Технологію двостадійного сушіння зерна широко застосовують у країнах із розвиненим сільським господарством, які орієнтовані на ощадне споживання енергоносіїв. Зокрема, у США з використанням низькотемпературного сушіння висушують лише 1,8% зерна кукурудзи, а з використанням високотемпературного сушіння з охолодженням усередині сушарки – 43,5%. Водночас до 50% усього зерна висушують завдяки застосуванню швидкісного методу – високотемпературне сушіння з подальшим активним вентилюванням.

Безперечною перевагою цієї технології є підвищення продуктивності існуючої сушильної установки завдяки нагріванню зон охолодження, які раніше задіяними не були. Метод двостадійного процесу сушіння дає змогу підвищити ефективність зерносушарки і знизити витрату палива порівняно з традиційним методом сушіння. Внаслідок витримування продукту та його повільного охолодження видаляється залишковий уміст вологи без потреби спалювання палива. Повільне охолодження продукту запобігає появі тріщин зерна внаслідок теплового удару, тож продукт має однорідну вологість у всій масі та якісно підготовлений для зберігання на складах.

Водночас, попри доведену як теоретичну, так і практичну ефективність двостадійної технології, в Україні вона широкого застосування не набула, позаяк реалізація цього способу сушіння має низку технічних і організаційних складнощів. Розширення технологічної лінії, додаткове, спеціально розроблене обладнання для активного вентилювання, тривалість процесу й інші проблеми стоять на заваді широкому впровадженню цього способу. Хочеться сподіватися, що незабаром українські компанії також зможуть оцінити економічний ефект, застосувавши технологію двостадійного сушіння зерна на своїх підприємствах.

Складові процесу двостадійного сушіння зерна здебільшого розглядають окремо, без взаємозв’язку окремих елементів процесу, та без взаємодоповнення всіх складових комплексу технологічних операцій зерносушіння. Існуюча нормативна база, яка була розроблена у 80-х роках минулого століття, безумовно, була тоді прогресивною і регламентована як процес сушіння та активного вентилювання. Втім, розрахована вона на морально застаріле та фізично спрацьоване енергозатратне технологічне обладнання, і сьогодні вже не відповідає запитам сучасного виробництва.

Відсутність нормативної бази, технічного регламенту та необхідних досліджень не дає змоги ефективно розвивати й застосовувати прогресивну технологію двостадійного теплового сушіння зерна, яка поєднує високотемпературне сушіння та активне вентилювання, що особливо важливо для збереження високої якості зерна, яке піддається утворенню тріщин. На даний час повністю не вивчені закономірності сушіння й охолодження зерна, схильного до розтріскування, у шарі різної висоти відповідно до сучасного обладнання для зберігання зерна. Немає матеріалів, які впливають на тривалість термостатичного режиму між стадіями сушіння та охолодження, а також на режими активного вентилювання і технологічні властивості зерна. Не розроблена технологія та регламент двостадійного сушіння зерна стосовно існуючих високотемпературних сушарок і установок активного вентилювання.