Сьогодні переробники с.-г. сировини ставлять перед собою завдання – максимально здешевити виробництво. Однак зазвичай економія стосується не енергетичних ресурсів, а корисних властивостей одержаного продукту. Найяскравіше подібна картина спостерігається під час виробництва цукру із цукрових буряків. Механічна, термічна або хімічна обробка подовжує термін зберігання продукту, однак наскільки це виправдано в умовах ХХІ сторіччя?

Цукрові буряки – високопродуктивна культура, що містить величезну кількість поживних і корисних речовин: білки, жири, вітаміни, макро та мікроелементи, бетаїн, біофлавоноїди, пектини, сапоніни, буряковий гемоглобін, літій. Такий склад продукту, звісно, має лікувальні властивості та допомагає при захворюваннях серця, підвищує імунітет, покращує обмін речовин. Однак за існуючих традиційних технологій переробки із цукру цих речовин отримати неможливо.

Труднощі ремесла

У традиційному виробництві цукру глибина переробки цукрових буряків становить у середньому 15–20% за величезних сировинних, технологічних і енергетичних витрат. Під час отримання сахарози решта вітамінів і корисних речовин просто знищуються або ж перетворюються у важкорозчинні сполуки, від котрих слід позбавитись. На всіх етапах традиційної технології витрачається багато енергії. Наприклад, на заводах проводять холодну, теплу й гарячу переддефекації. Під час холодної преддефекації гідроксид кальцію вводять у дифузний сік температурою 50–65°С, за гарячої – його нагрівають до 85– 88°С, а потім додають вапно.

Щоб зберегти сахарозу від розкладання, всі технологічні процеси виконують за температури 90–100°С (тільки випарюють за 120–125°С) і в лужному середовищі (за винятком слабокислої реакції дифузного соку). Цукровий сік очищують у декілька етапів: спочатку проводять дефекацію, а потім сатурацію. Під дією вапна та вуг-лекислого газу темно-коричневий цукровий сік змінює своє забарвлення на біле. Таким чином вдається максимально «витягувати» цукор із бурякової стружки й отримувати дифузійний сік високої концентрації. У хімічному складі жому 5–7% становить сахароза, мінеральні речовини – 3–5%, пектинові речовини – 16–18%. Втрати цукру в жомі при цьому сягають 0,2–0,25%, але за таких умов поживні речовини у кінцевому продукті зберегти неможливо. З урахуванням втрат цукру в процесі виробництва (найбільше в кормовій патоці – 9–14%) вихід його із буряків становить 12–13%. Витрата сировини на виробництво 1 т цукру перевищує 7–8 т. Те саме стосується і витрат палива – 11–12% від маси буряків. За підрахунками, нині в Україні в середньому для переробки 1 т буряків використовують 40 м3 газу (з них майже 30 м3 на випарювання), коли в Європі – лише 12 м3 . В Україні основне виробництво цукру зосереджено у Вінницькій, Хмельницькій, Київській, Черкаській областях. У кожній із них розташовано по 30–40 цукрових заводів, більшість із яких працює сезонно. Вихід білого цукру щодо маси загального цукру, що міститься в буряках, називається коефіцієнтом заводу. У цукровій промисловості він становить 78–80%.

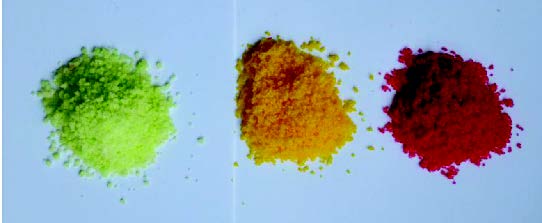

Спінений цукор із соком моркви і столових буряків (ліворуч), біоцукор, начинки та бурякове пюре (праворуч)

Цукор, вкритий добутими шляхом кріогенної технології соками овочів, ягід і фруктів: із додаванням бурякового соку, соку ягід асаї, яблучного соку.

Пресований цукор із додаванням вишневого, гранатового, шипшинового соку

ВИКОРИСТАННЯ НА ПРАКТИЦІ

На основі діючого Яготинського цукрового заводу фахівці «Інноваційного реінжинірингового бюро» у 2011 р. сконструювали й успішно запустили експериментальний зразок обладнання з отримання згущеного бурякового соку (біоцукру). У виробництві використовували некондиційну сировину. Такі проекти в майбутньому за допомогою кріогенної технології зможуть отримувати понад 50 т продукції щодня. Впровадження новітніх підходів у вирощуванні, зберіганні, переробці буряків допоможе подолати проблему сезонності виробництва, збільшити об’єми цукру-піску, знизивши при цьому собівартість продукції.

ЦУКРОВИЙ ГЕМОГЛОБІН

Саме у цукрових буряках міститься рослинний гемоглобін, або леггемоглобін, подібний за своїми властивостями до гемоглобіну людської крові й мозку. У рослині гемоглобін зв’язує оксид азоту. Вчені припускаються думки, що тим самим рослина контролює токсичний вміст оксиду азоту й низку інших процесів у своєму організмі.

Чим цікава кріогенна технологія?

Основна відмінність кріогенної технології від випарної полягає в тому, що молекули міжклітинної води під час замерзання розширюються, чим викликають руйнування мембранних стінок клітин, і вода зі збереженими поживними речовинами після відтавання та під дією пресів видаляється з сировини, коли за технології цукроваріння вода в клітині закипає і всі біоактивні речовини, вітаміни і частина поживних речовин руйнуються, тобто не потрапляють у кінцевий продукт. Водночас хімічно і фізично зв’язана вода з іншими компонентами клітини вже міститься у віджатому соку, а за кристалізації вона позбавляється від усіх домішок на молекулярному рівні.

Отож спочатку сировину подрібнюють та заморожують за температури -10…-20°С, при цьому вода, що перетворилася на лід, руйнує міжклітинні зв’язки і за відтавання ефективно видаляється із сировинних залишків. Отриманий сік із поживними речовинами знову заморожують, але тепер на -50…-70°С для видалення залишків вільної води. Саме тому на виході отримують продукцію зі співвідношенням 60% сухих речовин і 40% води. Кріогенна технологія дає змогу переробляти всю сільськогосподарську сировину рослинного походження, що містить більше як 60% вологи (плоди, ягоди, коренеплоди), а отже, вирішує проблему сезонності виробництва, оскільки можна починати переробку з ягід (початок літа), закінчуючи коренеплодами в кінці грудня. До настання наступного сезону можна переробляти сировину зі сховищ, у тому числі з виділеного цукрового концентрату. Тож за кріогенної технології цукрові заводи можуть працювати цілорічно. Втрати цукру в жомі становлять усього 0,1– 0,125%. На виготовлення 1 т біоконцентрату знадобиться 3 т буряків. Загальні втрати цукру при цьому становлять 2%.

Буряковий концентрат на 60% складається із сухих речовин, зокрема з сахарози (45,6%) та інших речовин (14,4%): макро і мікроелементів (калій, кальцій, натрій, фосфор, залізо, йод, кобальт, марганець, мідь, цинк, літій – 2,7%) і цілого комплексу вітамінів (А, РЕ, В1, В2, В3, В6, В9, С, Е, РР, тіамін, рибофлавін, нікотинова кислота, піридоксин, фолати, аскорбінова кислота, токоферол, нікотинамід, амінокислоти, органічні кислоти, сапоніни, бетаїн, біофлавоноїди, пектини, і буряковий гемоглобін – 11,7%). Біоконцентрований сік не псується, оскільки після перевищення 60% сухих речовин у складі концентрату він самоконсервується.

У процесі цукроваріння витрачається багато води (нагрітої або у вигляді пари), кількість якої в 20 разів перевищує кількість буряків, що переробляються. Навіть з урахуванням використання оборотної води, витрата її досить значна – 8 т на 1 т буряків. Витрата пари (з середньою теплоємністю 2700 кДж/кг) становить 50–60% до маси перероблених буряків, а загальний оборот води – 1800– 2000%. Якщо за класичної схеми тільки на миття 1 т буряків потрібно 5 т води, то за кріогенної технології лише 10% від маси сировини.

З точки зору енергетичного балансу на перетворення 1 кг води в пар необхідно витратити 2252 кДж тепла, а на перетворення 1 кг води в лід – 335 кДж тепла (тобто витрати енергії на заморожування в 6,7 рази менші, ніж на пароутворення).

Сироп із топінамбура, добутий за допомогою кріогенної технології фахівцями «Інноваційного реінжинірингового бюро»

Альтернативи і перспективи

Поки що собівартість тонни біоцукру в промислових масштабах така сама, як і за випарної технології. Однак у перспективі вона може зменшуватися. Будівництво харчового комбінату цілорічної роботи з впровадженням інноваційних розробок коштуватиме 400 млн дол. США. Дообладнання стандартного цукрового виробництва з потенціалом виробництва 0,5 т біоцукру в день – від 15000 тис. дол. США, 50 т/день – від 6500 тис. дол. США.

За словами Ігоря Сорокіна, СЕО «Інноваційне реінжинірингове бюро», використання цієї технології, окрім концентрату, може дати і багато побічної продукції, як -от: клітковина й тала вода високої якості. Ці продукти, зі збереженням усіх мультивітамінів вхідної сировини, є основою або добавкою до плодово-ягідних та овочевих висококонцентрованих соків. Їх можна використовувати замість хімічних барвників і підсилювачів аромату й смаку безпосередньо в їжу або у йогурти, джеми, соуси, кетчупи тощо. Також цікавою є сфера фармацевтики, спортивного харчування, виробництво енергетиків, біонапоїв та кондитерське виробництво. Завдяки цінним споживчим якостям біоконцентрати можуть стати новою нішею на ринку.

Цукрові рідкі концентрати звична річ у багатьох регіонах Південно-Східної Азії, зокрема в Японії, де їх широко використовують для потреб харчової промисловості. Для США ці продукти також не новинка. Як і споживачі з інших розвинутих країн, український споживач також готовий до змін, однак для цього він має розуміти користь і вигоду для себе.

Олена Нінуа, Agroexpert (Україна)